海洋石油平台运维工程数字化协同工厂

降本20%,打造海洋石油平台运维工程数字化协同工厂

在“七年行动计划”的背景下,大规模的建造、老旧平台改建、改造项目业务量持续上升,现有资源情况下,自动化生产资源不足,企业急需创新生产、管理模式,规划关键核心技术。为有效解决困扰中国海洋石油海上设施改造升级施工“大成本、长周期、高风险”的工程难题,中海油数利用大数据引领数字化管理体系建设,采用自动化、数字化装备建立生产线,以MES数字化预制生产管理系统为统领,实现关键数字化设备设施的智能管控,打造工程维修改造流程化、精准化预制工厂。

项目以数字化预制工厂为技术载体,在海洋石油平台设施运维产业链中拓展,衍生并探索出“安全管理精简、预制排产科学、施工窗口可控、资源有效协同”的技术服务创新模式。

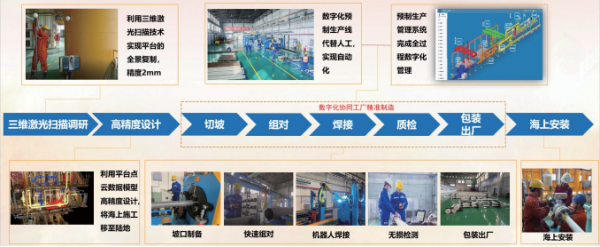

图:海洋石油平台运维工程数字化协同工厂

其一,ERP与MES系统虚实结合

数字化协同工厂利用ERP与MES系统虚实结合,合理确定实际生产成本及制造费用,实现了数字化工厂生产智能化的速度提升,节约人力成本,实现闭环制造空间的理想控制。

其二,数字化协同工厂产线

全面运用MES系统后实现了“高透明度、高效率、高水平”的实时生产管理。产线建设过程中实现“五可”通路:可提供车间生产计划、工艺管理、派工与报工等生产状况监察与控制;可掌握生产现场的物料管理与移送、生产辅助资源及工作人力资源状况;可根据生产现场情报,及时调整生产计划及生产任务的分配;可获得从部件到成品全过程的质量追溯能力;可提取真实的生产过程数据,向管理层提供所需的统计数据,帮助和支持重大决策。

其三,多学科和多技术协同运行

采用三维激光扫描高精度调研技术提供跨空间精准设计;利用智能P&ID绘制软件、逆向建模软件实施精准出图;运用ERP、MES系统实现多维数据一体化;使用数字化图料匹配方式达到高效自动排产;享用大数据平台成果有效对接产能与生产预制。其四,工程数据资产统一平台融合管理。

通过模型、流程和数据多数据流贵通共融,实现多维度关系的管理和协调,快速实现工程业务数据化、数据资产化及资产价值化。可全维度一体化的提供数据源头实现数据一次创建,全局共享;技术架构建设过程统一化,确保离散型工程项目业务流程化管理。

“数字化预制工厂的模式研发和生产制造方式,经过务实发展“三维激光高精度扫描辅助精准设计+流程化数字生产线标准件预制+运维工程工艺管线数字化精准安装”全过程的模式创新场景已在海洋平台运维工程项目过程中实现。创造了广泛的企业价值和社会效益。

在企业价值方面,车间工艺生产线关键设备数控化率达到90%,生产数据自动采集率达到95%,焊接一次合格率达到96%以上;大幅度降低高水平技能人员依赖程度,生产线人员同比减少30%以上,综合成本同比降低20%以上。

在社会效益方面,通过数字化技术在装备运维产业的应用,管理创新模式的推广,释放了大量POB资源、缩短了海上施工周期、减少了高风险作业、提高了施工质量,为安全质量管理提供了强大助力,为渤海油田增储上贡献了力量。

同时,数字化预制工厂在产业创新发展和产业生态平衡建设过程中,遵循高质量发展原则,促进了装备制造、维修改造行业的改革创新的深化,在产业需求和技术服务之间搭建了一条推进产业数字化转型升级的桥梁。有效解决了海上设施现有资源不够充足无法脱离“人海”作业,空间狭窄、热工作业防爆监管难、焊接施工风险高等难题,同时,有效提升了陆地预制比例的难题,可避免海上天气潮湿、多风等作业环境对产品质量、耐用度的影晌,为海上石油设施运维改造提供优质、实用、体系完备、技术含量高的精准工厂化产品。

好文章,需要你的鼓励

CES上杨元庆首谈AGI,碾压人类的叙事不会让AI更聪明

很多人担心被AI取代,陷入无意义感。按照杨元庆的思路,其实无论是模型的打造者,还是模型的使用者,都不该把AI放在人的对立面。

MIT递归语言模型:突破AI上下文限制的新方法

MIT研究团队提出递归语言模型(RLM),通过将长文本存储在外部编程环境中,让AI能够编写代码来探索和分解文本,并递归调用自身处理子任务。该方法成功处理了比传统模型大两个数量级的文本长度,在多项长文本任务上显著优于现有方法,同时保持了相当的成本效率,为AI处理超长文本提供了全新解决方案。

Gmail新增Gemini驱动AI功能,智能优先级和摘要来袭

谷歌宣布对Gmail进行重大升级,全面集成Gemini AI功能,将其转变为"个人主动式收件箱助手"。新功能包括AI收件箱视图,可按优先级自动分组邮件;"帮我快速了解"功能提供邮件活动摘要;扩展"帮我写邮件"工具至所有用户;支持复杂问题查询如"我的航班何时降落"。部分功能免费提供,高级功能需付费订阅。谷歌强调用户数据安全,邮件内容不会用于训练公共AI模型。

华为研究团队突破代码修复瓶颈,8B模型击败32B巨型对手!

华为研究团队推出SWE-Lego框架,通过混合数据集、改进监督学习和测试时扩展三大创新,让8B参数AI模型在代码自动修复任务上击败32B对手。该系统在SWE-bench Verified测试中达到42.2%成功率,加上扩展技术后提升至49.6%,证明了精巧方法设计胜过简单规模扩展的技术理念。

联想集团混合式AI实践获权威肯定,CES期间获评“全球科技引领企业”

CES上杨元庆首谈AGI,碾压人类的叙事不会让AI更聪明

CES 2026 | 重大更新:NVIDIA DGX Spark开启“云边端”模式

Gmail新增Gemini驱动AI功能,智能优先级和摘要来袭

研究发现商业AI模型可完整还原《哈利·波特》原著内容

Razer在2026年CES展会推出全息AI伴侣项目

CES 2026:英伟达新架构亮相,AMD发布新芯片,Razer推出AI奇异产品

通过舞蹈认识LimX Dynamics的人形机器人Oli

谷歌为Gmail搜索引入AI概览功能并推出实验性AI智能收件箱

DuRoBo Krono:搭载AI助手的智能手机尺寸电子阅读器

OpenAI推出ChatGPT Health医疗问答功能

Anthropic寻求3500亿美元估值融资100亿美元